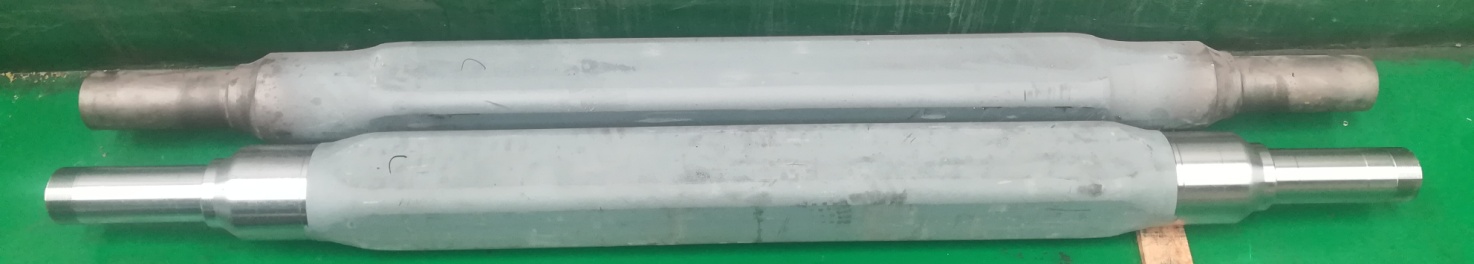

Akseleita, joissa on pyörät alavaunun (rungon) molemmilla puolilla, kutsutaan yhteisesti autojen akseleiksi, ja akseleita, joissa on vetokyky, kutsutaan yleisesti akseleiksi. Suurin ero näiden kahden välillä on, onko akselin (akselin) keskellä veto. Tässä artikkelissa auton akselia vetoyksiköllä kutsutaan auton akseliksi ja ajoneuvoa ilman vetoa kutsutaan auton akseliksi eron osoittamiseksi.

Logistiikan ja kuljetusten kysynnän kasvaessa autojen akselien, erityisesti perävaunujen ja puoliperävaunujen ylivoima ammattikuljetuksissa ja erikoistoiminnoissa tulee yhä selvemmäksi ja markkinoiden kysyntä on kasvanut merkittävästi.

Tämä teknologia-analyysi akselin työstöprosessista, toivon voivansa auttaa asiakkaita valitsemaan sopivamman CNC-koneen.

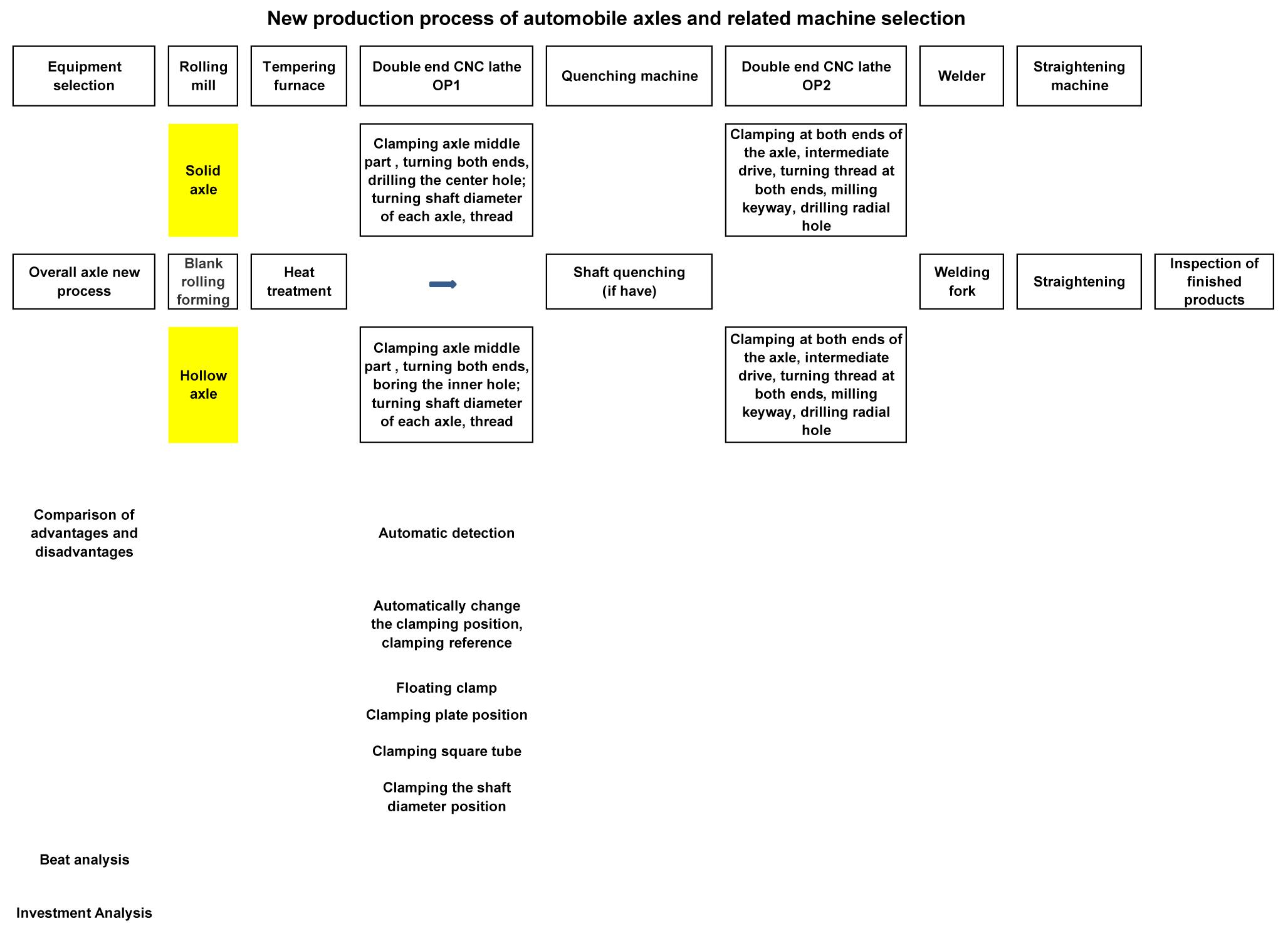

Auton kokonaisakselin uusi tuotantoprosessi:

Uudesta tuotantoprosessista koneistukseen käytettävä jyrsinkone (kiinteä akseli) tai kaksipuolinen porakone (ontto akseli) sekä CNC-sorvi, perinteinen OP1-jyrsintä, OP2-, OP3-sorvausjärjestys ja jopa OP5-poraus ja jyrsintä. kaksipäisellä CNC-sorvalla OP1.

Kiinteillä akseleilla, joissa akselin halkaisija ei vaadi karkaisua, kaikki työstösisältö voidaan suorittaa yhdellä kokoonpanolla, mukaan lukien kiilaurien jyrsiminen ja säteittäisten reikien poraus. Ontoissa akseleissa, joissa akselin halkaisija ei vaadi karkaisua, automaattinen muunnoskiinnitysstandardi voidaan toteuttaa työstökoneessa ja työstösisältö voidaan suorittaa yhdellä työstökoneella.

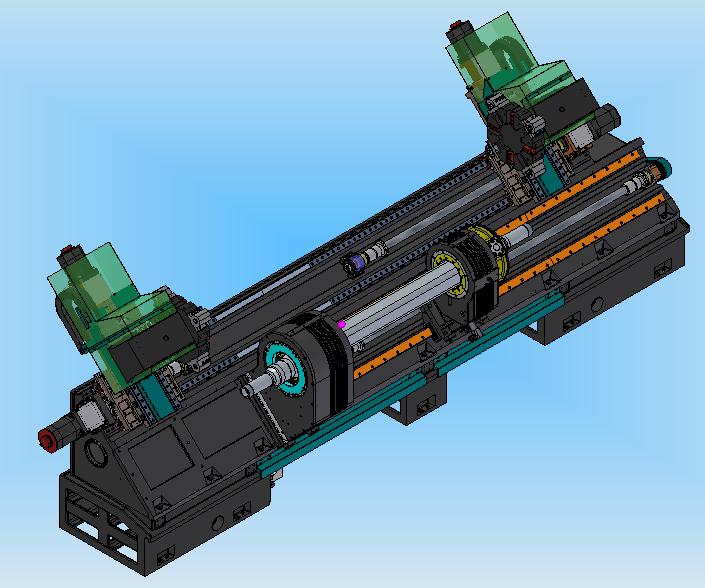

Valitse kaksipäisen akselin erikois-CNC-sorvit akseleiden työstämiseen lyhentää merkittävästi työstöreittiä, ja myös valittujen työstökoneiden tyyppi ja määrä vähenevät.

Uuden prosessinvalintakoneen etu ja ominaisuus:

1) Prosessin keskittyminen, työkappaleen kiinnitysaikojen lyhentäminen, apukäsittelyajan vähentäminen, molemmissa päissä samanaikaista käsittelytekniikkaa käyttämällä, tuotannon tehokkuus paranee merkittävästi.

2) Kertakäyttöinen kiinnitys, samanaikainen käsittely molemmissa päissä parantaa akselin koneistustarkkuutta ja koaksiaalisuutta.

3) Lyhentää tuotantoprosessia, vähentää osien kiertoa tuotantopaikalla, tehostaa toimipaikan käyttöä sekä auttaa parantamaan tuotannon organisointia ja johtamista.

4) Tehokkaiden käsittelylaitteiden käytön ansiosta se voidaan varustaa lastaus- ja purkulaitteilla ja varastointilaitteilla täysin automatisoidun tuotannon saavuttamiseksi ja työvoimakustannusten vähentämiseksi.

5) Työkappale on kiinnitetty väliasennossa, kiristys on luotettava ja koneen leikkaamiseen tarvittava vääntömomentti on riittävä ja suuri määrä sorvausta voidaan suorittaa.

6) Työstökone voidaan varustaa automaattisella tunnistuslaitteella, erityisesti onttoa akselia varten, joka voi varmistaa akselin tasaisen paksuuden koneistuksen jälkeen.

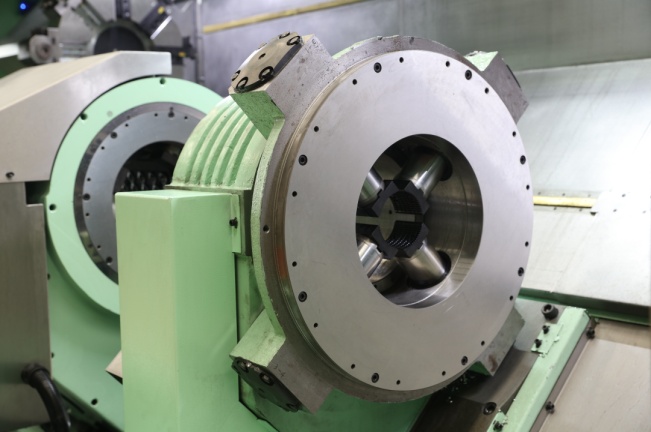

7) Ontoissa akseleissa, kun OP1-sekvensserin molemmissa päissä olevat sisäreiät ovat valmiit, perinteinen asiakas käyttää toista päätä puristimen nostamiseen ja toista päätä käyttää peräpuikkoa työkappaleen kiristämiseen sorvausta varten, mutta koko sisäreikä on erilainen. Pienemmän sisäreiän kohdalla kiristysjäykkyys on riittämätön, yläkiristysmomentti on riittämätön, eikä tehokasta leikkausta voida suorittaa loppuun.。

Uudessa kaksipuolisessa sorvissa, ontossa akselissa, kun ajoneuvon molemmissa päissä olevat sisäreiät ovat valmiit, kone vaihtaa automaattisesti kiinnitystilan: molempia päitä käytetään työkappaleen kiristämiseen ja keskimmäinen käyttö kelluu työkappaletta vääntömomentin välittämiseen.

8) Sisäänrakennetulla hydraulisella kiinnitystyökappaleella varustettua päätepuikkoa voidaan siirtää koneen Z-suuntaan. Asiakas voi pitää asennon keskimmäisessä neliöputkessa (pyöreä putki), pohjalevyn asennon ja akselin akselin halkaisijan asennon tarpeen mukaan.

Johtopäätös:

Yllä olevan tilanteen valossa kaksipäisten CNC-sorvien käytöllä autojen akseleiden koneistamiseen on merkittäviä etuja perinteisiin prosesseihin verrattuna. Se on edistynyt valmistustekniikka, joka voi korvata perinteiset työstökoneet tuotantoprosessin ja koneen rakenteen osalta.

Postitusaika: 15.3.2021