BOSM -4014 vastapäinen porausjyrsinkone

1. Koneen käyttö:

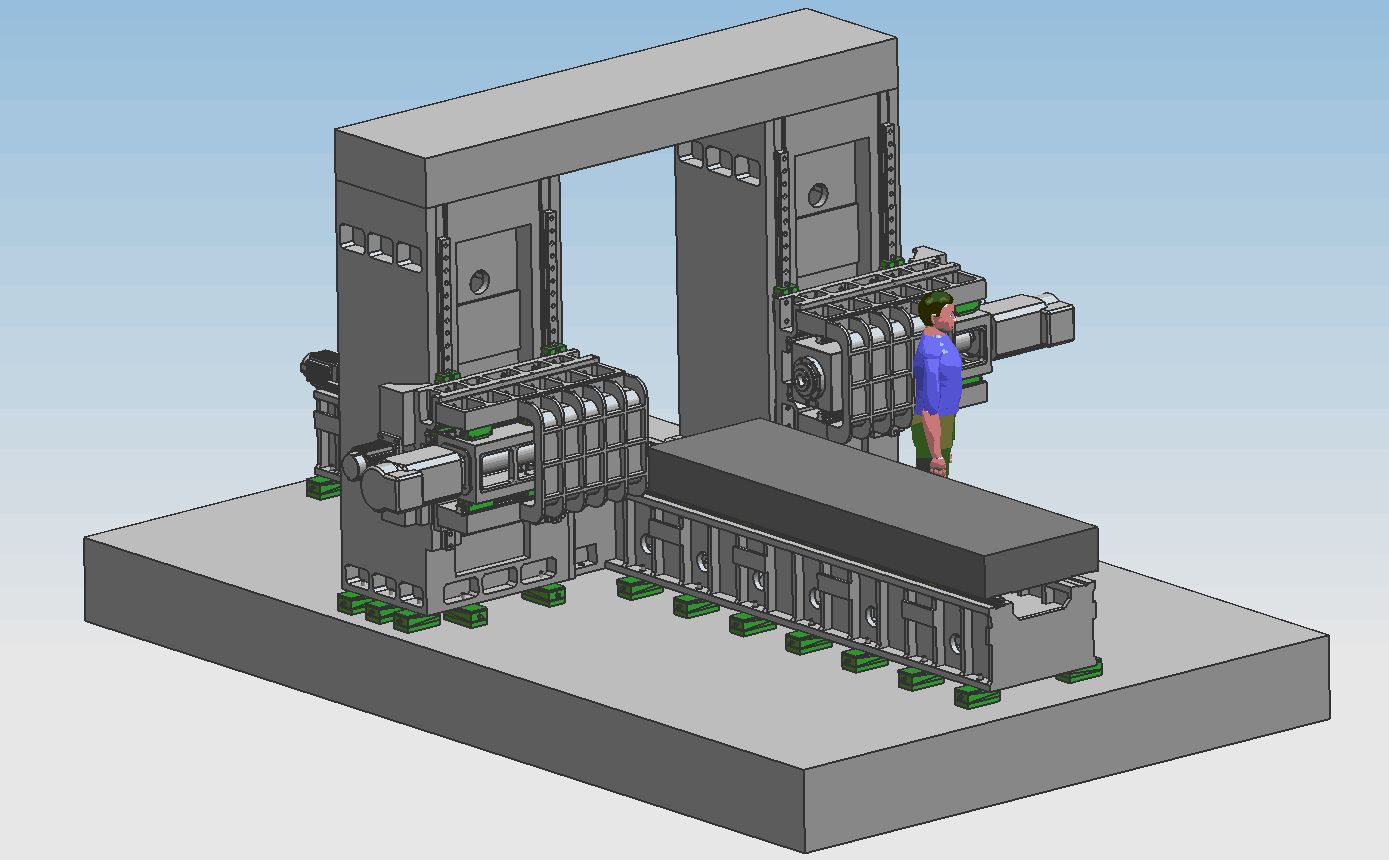

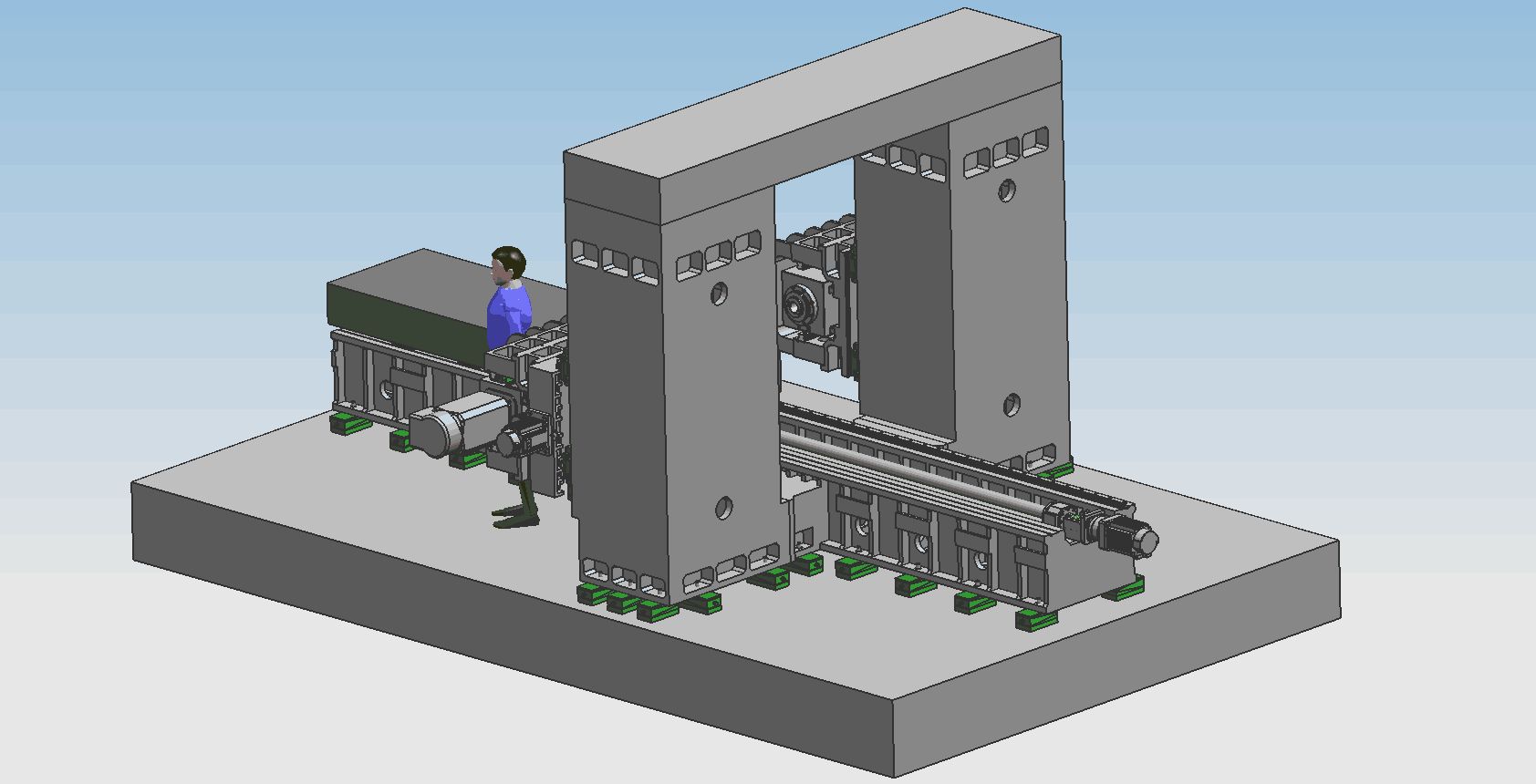

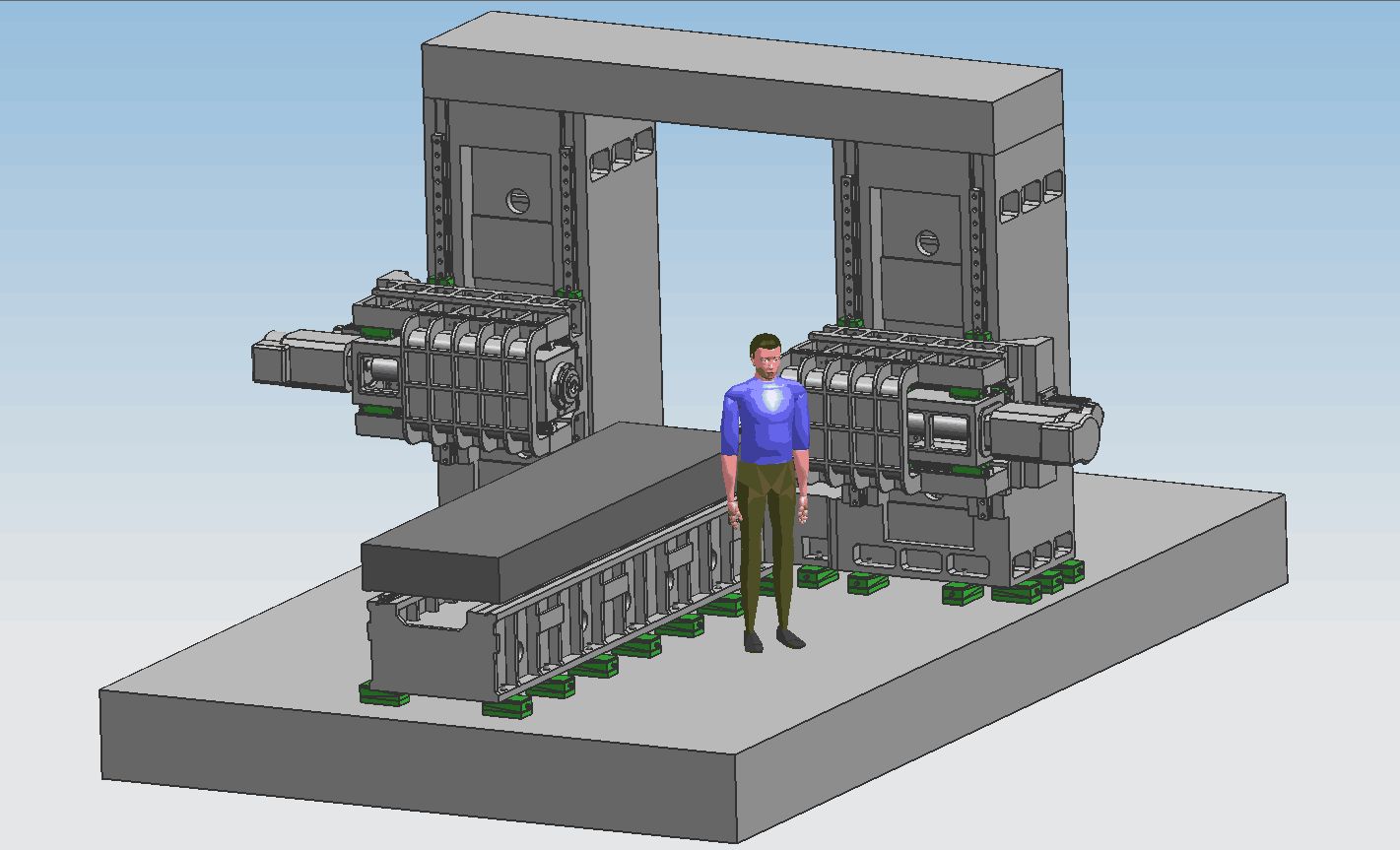

BOSM-6000* 1000 kiinteäpalkkinen CNC-pukki-kaksipylväinen pääty-poraus- ja jyrsinkone on erityinen työstökone kaivinvarsien/puikkojen käsittelyyn. Tyyny, voi toteuttaa työkappaleen nopean käsittelyn, työkappale voidaan porata, jyrsiä ja porata tehokkaalla iskualueella, työkappale voidaan käsitellä paikallaan kerralla (ei tarvitse toissijaista kiinnitystä), lataus- ja purkunopeus on nopea, paikannusnopeus on nopea ja käsittelyn tarkkuus on korkea. Korkea, korkea käsittelytehokkuus.

2.Kone rakenneominaisuuksia:

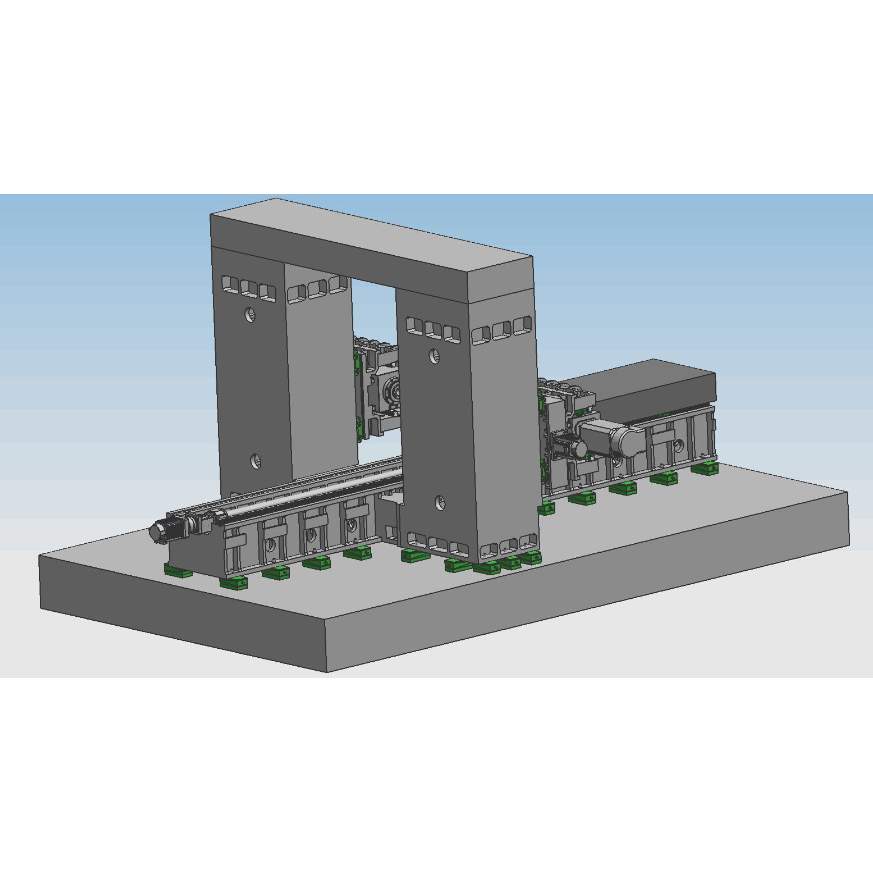

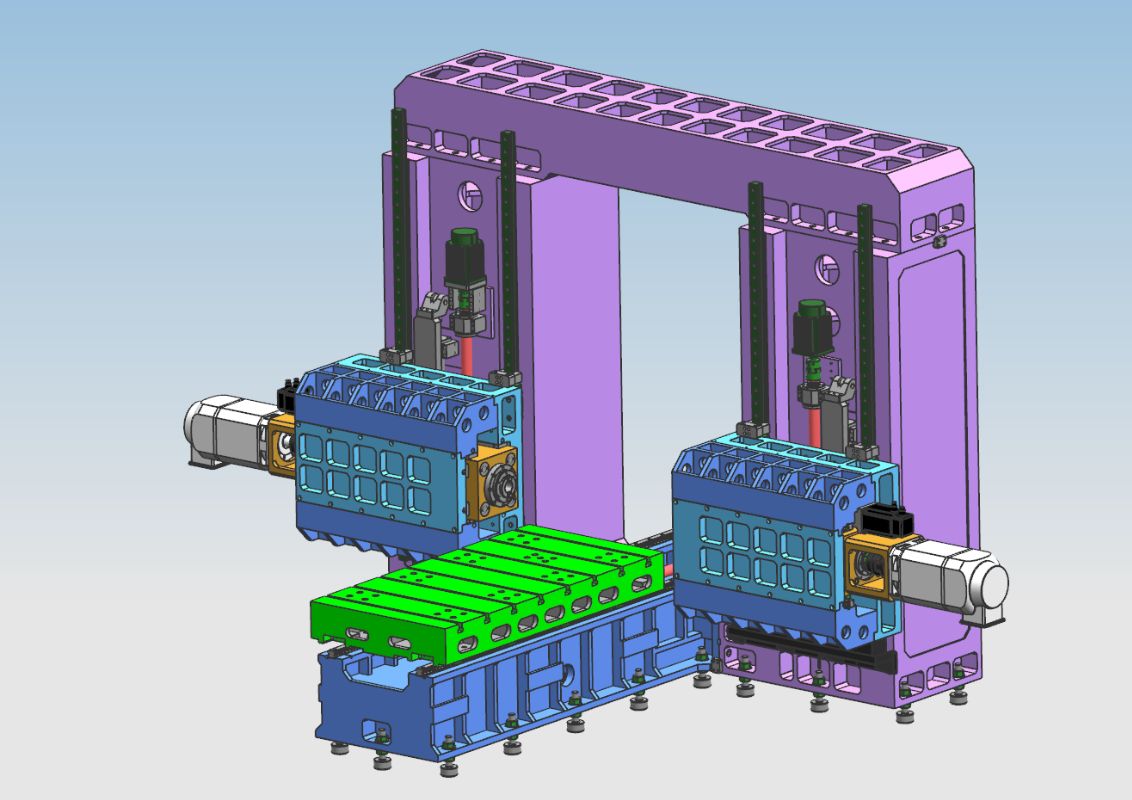

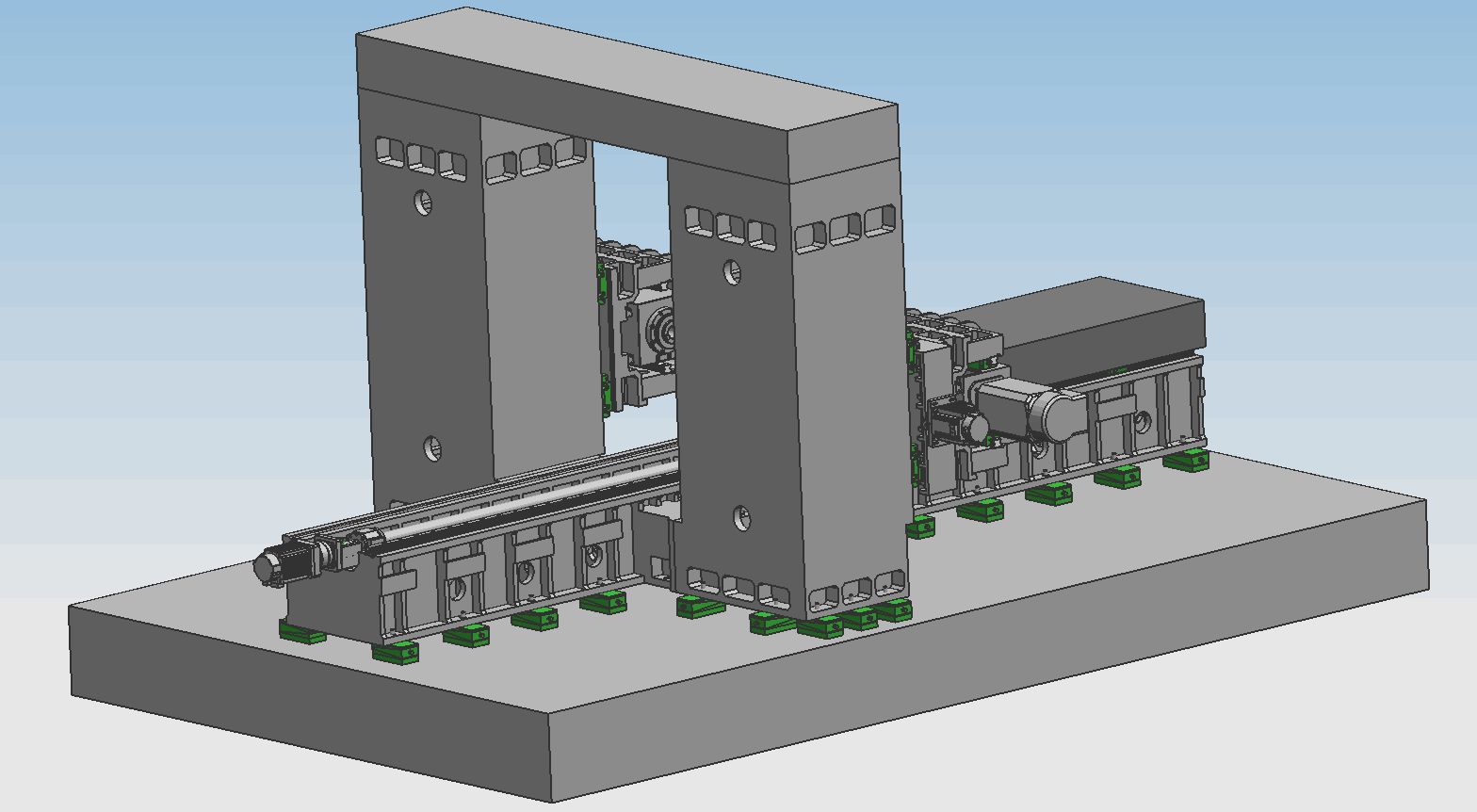

Työstökoneen pääkomponentit: sänky, työpöytä, vasen ja oikea pylväs, palkit, portaalin liitospalkit, satulat, männät jne., suuret osat on valmistettu hartsihiekkavalusta, laadukas harmaarauta 250 valu, kuumahehkutettu hiekkalaatikko → tärinävanheneminen → lämpökäsittely Uunin hehkutus → tärinävanheneminen → karkea työstö → tärinävanheneminen → kuumauunihehkutus → tärinävanheneminen → viimeistely, eliminoi osien negatiivisen jännityksen kokonaan ja pitää osien suorituskyvyn vakaana. Kiinteä sänky, vasen ja oikea pylväs, portaali ja työpöytä liikkuvat; Siinä on jyrsintä-, poraus-, poraus-, upotus-, kierteitys- jne. toiminnot. Työkalun jäähdytysmenetelmä on ulkoinen jäähdytys. Työstökoneessa on 5 syöttöakselia, jotka voivat toteuttaa 4-akselisen kytkennän ja 5-akselisen yksitoimisen. Siinä on 2 tehopäätä. Konetyökalun akseli ja tehopää on esitetty alla olevassa kuvassa.X

2.1.Aksiaalivaihteiston syöttöosan päärakenne

2.1.1.X-akseli:Työpöytä liikkuu edestakaisin kiinteän alustan ohjauskiskoa pitkin.

X 1-akselinen käyttö: AC-servomoottori ja erittäin tarkka planeettavähennys on pyöritetty kuularuuvilla, joka ohjaa työpöydän liikettä X-akselin lineaarisen liikkeen toteuttamiseksi

Ohjainkiskomuoto: Aseta kaksi erittäin lujaa, tarkkaa lineaarista ohjauskiskoa.

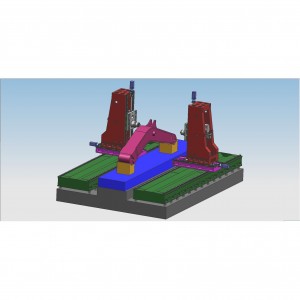

2.1.2 Z1-akseli:Tehopää ja satula on asennettu pystysuoraan pilarin etupuolelle, ja ne liikkuvat edestakaisin ylös ja alas pilarin ohjauskiskoa pitkin.

Z1-akselin voimansiirto: AC-servomoottoria ja synkronista pyörää käytetään kuularuuvin pyörittämiseen satulan ajamiseen Z-akselin lineaarisen liikkeen toteuttamiseksi

2.1.3 Z2-akseli:Tehopää ja satula on asennettu pystysuoraan pilarin etupuolelle, ja ne liikkuvat edestakaisin ylös ja alas pilarin ohjauskiskoa pitkin.

Z2-akselin voimansiirto: AC-servomoottoria ja synkronista pyörää käytetään kuularuuvin pyörittämiseen satulan pyörittämiseksi Z-akselin lineaarisen liikkeen toteuttamiseksi.

2.1.4 Y1-akseli:Tehopään satula on asennettu pystysuoraan oikean pylvään etupuolelle, ja se liikkuu edestakaisin vasemmalle ja oikealle pilarin ohjauskiskoa pitkin.

Y1-akselin voimansiirto: AC-servomoottoria ja erittäin tarkkaa planeettavähennystä käytetään painimen käyttämiseen kuularuuvin läpi Y1-akselin lineaarisen liikkeen toteuttamiseksi

2.1.5 Y2-akseli:Tehopään satula on asennettu pystysuoraan oikean pylvään etupuolelle ja liikkuu edestakaisin vasemmalle ja oikealle pilarin ohjauskiskoa pitkin.

Y2-akselin voimansiirto: AC-servomoottoria ja erittäin tarkkaa planeettavähennystä käytetään painimen liikkumiseen palloruuvin läpi Y2-akselin lineaarisen liikkeen toteuttamiseksi.

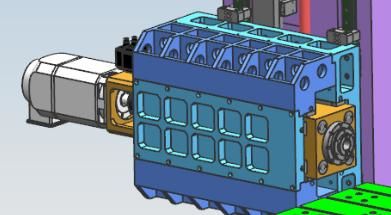

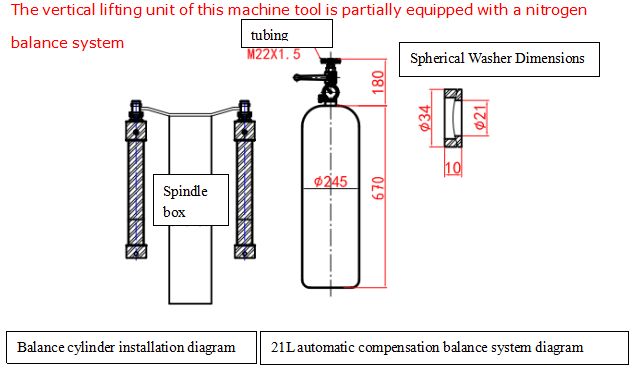

2.2.Poraus- ja jyrsintäpään (mukaan lukien voimapäät 1 ja 2) liikesuunta on neliömäinen mäntärakenne, edistynein lanka-kova yhdistetty ohjauskiskomenetelmä, kovaa kiskoa ympäröi vahva tuki, 4 lineaarista rullaohjainta parit ohjataan, ja taajuusmuuttaja käyttää AC-servomoottoria. Käytä synkronista hihnaa (i=2) ja tarkkuuspalloruuvin voimansiirtoa, tehopää käyttää servomoottoria hidastaakseen nopeutta synkronisen hihnan ja synkronisen pyörän läpi raskaan tarkkuuden ohjaamana. ohjauskiskopari, ja käyttää pystysuoraa palloruuvia pyörimään, toteuttaen voimanpään Tee ylös ja alas pystysuuntaista liikettä ja varustettu typen tasapainotangolla koneen pään kantokyvyn vähentämiseksi ruuvissa ja servomoottorissa. Z-akselin moottorissa on automaattinen jarrutustoiminto. Sähkökatkon sattuessa automaattijarru pitää moottorin akselin tiukasti kiinni. , jotta se ei voi pyöriä. Työskenneltäessä, kun poranterä ei kosketa työkappaletta, se syöttää nopeasti; kun poranterä koskettaa työkappaletta, se vaihtaa automaattisesti työsyöttöön. Kun poranterä tunkeutuu työkappaleeseen, se vaihtaa automaattisesti pikakelaukseen; kun poranterän pää poistuu työkappaleesta ja saavuttaa asetetun asennon, työpöytä siirtyy seuraavaan reiän asentoon automaattisen kierrätyksen toteuttamiseksi. Voimapäässä käytetään langan ja kovan kiskon yhdistelmää, mikä ei vain takaa laitteen kulkunopeutta, vaan myös parantaa huomattavasti laitteen jäykkyyttä. Ja se voi toteuttaa sokean reiän porauksen, jyrsinnän, viisteen, lastun murtamisen, automaattisen lastunpoiston jne. toiminnot, mikä parantaa työn tuottavuutta.

(vasen tehopää)

2.3. Lastujen poisto ja jäähdytys

Työpöydän alle on asennettu molemmille puolille kierre- ja litteäketjuiset lastukuljettimet, ja lastut voidaan purkaa lopussa automaattisesti lastukuljettimelle kahden spiraali- ja ketjulevyvaiheen kautta sivistyneen tuotannon toteuttamiseksi. Lastukuljettimen jäähdytysnestesäiliössä on jäähdytyspumppu, jota voidaan käyttää työkalun ulkoiseen jäähdytykseen poraussuorituskyvyn ja poranterän käyttöiän varmistamiseksi, ja jäähdytysneste voidaan kierrättää.

3.Täysin digitaalinen numeerinen ohjausjärjestelmä:

3.1.Lastunmurtotoiminnolla voidaan asettaa lastun katkeamisaika ja lastunmurtojakso ihmisen ja koneen välisellä rajapinnalla.

3.2.Työkalun nostotoiminnolla työkalun nostokorkeus voidaan asettaa ihmisen ja koneen rajapinnassa. Kun poraus saavuttaa tämän korkeuden, poranterä nostetaan nopeasti työkappaleen yläosaan, minkä jälkeen lastut heitetään pois ja siirretään sitten nopeasti eteenpäin porauspinnalle ja muunnetaan automaattisesti työskentelyyn.

3.3.Keskitetty ohjausyksikkö ja kämmenlaite käyttävät numeerista ohjausjärjestelmää, ja niissä on USB-liitäntä ja LCD-nestekidenäyttö. Ohjelmoinnin, tallennuksen, näytön ja viestinnän helpottamiseksi käyttöliittymässä on toimintoja, kuten ihmisen ja koneen välinen dialogi, virheen kompensointi ja automaattinen hälytys.

3.4.Laitteen tehtävänä on esikatsella ja tarkistaa reiän sijainti ennen käsittelyä, ja toiminta on erittäin kätevää.

4. Automaattinen voitelu

Työstökoneiden tarkat lineaariset ohjauskiskoparit, tarkkuuspalloruuviparit ja muut erittäin tarkat liikeparit on varustettu automaattisilla voitelujärjestelmillä. Automaattinen voitelupumppu tuottaa paineöljyä, ja kvantitatiivinen voitelulaitteen öljykammio tulee öljyyn. Kun öljykammio on täytetty öljyllä, kun järjestelmän paine nousee arvoon 1,4-1,75 Mpa, järjestelmän painekytkin sulkeutuu, pumppu pysähtyy ja tyhjennysventtiili purkautuu samanaikaisesti. Kun öljynpaine tiellä laskee alle 0,2 Mpa:n, kvantitatiivinen voitelulaite alkaa täyttää voitelukohtaa ja suorittaa yhden öljytäytön. Kvantitatiivisen öljysuuttimen tarkan öljynsyötön ja järjestelmän paineen havaitsemisen ansiosta öljynsyöttö on luotettavaa, mikä varmistaa, että jokaisen kinemaattisen parin pinnalla on öljykalvo, mikä vähentää kitkaa ja kulumista ja estää ylikuumenemisen aiheuttama sisäinen rakenne. , varmistaaksesi työstökoneen tarkkuuden ja käyttöiän. Liukuvaan ohjauskiskopariin verrattuna tässä työstökoneessa käytetyllä vierivällä lineaarisella ohjauskiskoparilla on useita etuja:

①Liikeherkkyys on korkea, vierivän ohjauskiskon kitkakerroin on pieni, vain 0,0025 ~ 0,01, ja käyttövoima on huomattavasti pienempi, mikä vastaa vain 1/10: tä tavallisista koneista.

② Ero dynaamisen ja staattisen kitkan välillä on hyvin pieni, ja seurantasuorituskyky on erinomainen, eli aikaväli ajosignaalin ja mekaanisen toiminnan välillä on erittäin lyhyt, mikä parantaa vastenopeutta ja herkkyyttä. numeerinen ohjausjärjestelmä.

③ Se soveltuu nopeaan lineaariseen liikkeeseen, ja sen hetkellinen nopeus on noin 10 kertaa suurempi kuin liukuvien ohjauskiskojen.

④ Se voi toteuttaa aukoton liikkeen ja parantaa mekaanisen järjestelmän liikkeen jäykkyyttä.

⑤Ammattimaisten valmistajien tuottama, sillä on korkea tarkkuus, hyvä monipuolisuus ja helppo huolto.

5. Koneen käyttöympäristö:

Virtalähde: kolmivaiheinen AC380V ± 10% , 50Hz ± 1 Ympäristön lämpötila: 0 ° ~ 45 °

Viisi tärkeimmät tekniset parametrit:

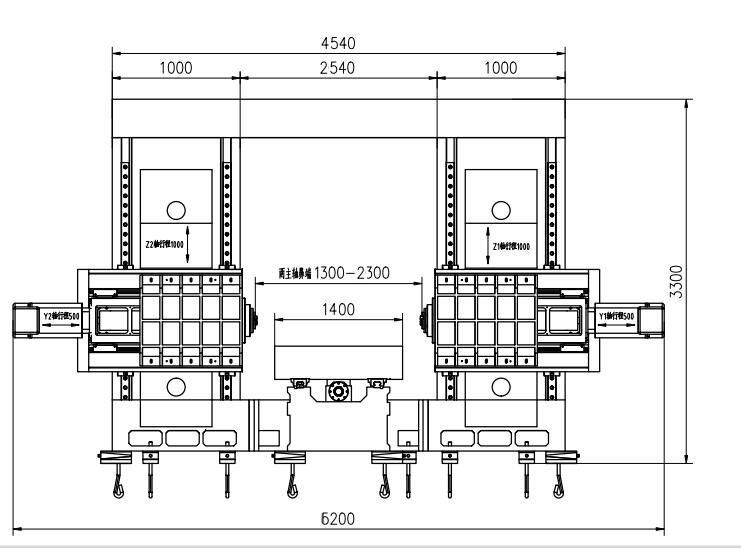

| malli | BOSM4014 | |

| Suurin työstettävän työkappaleen koko | Pituus × leveys × korkeus (mm) 4000 × 1600 × 1000 | |

| Portaalin maksimisyöttö | Leveys (mm) | 2300 |

| työpöydän koko | Pituus X Leveys (mm) | 4000*1400 |

|

Vaakasuuntainen mäntätyyppinen porauspää teho pää yksi kaksi

| Määrä (2) | 2 |

| Karan kartio | BT50 | |

| Poran halkaisija (mm) | Φ2-Φ60 | |

| Kierteityshalkaisija (mm) | M3-M30 | |

| Jyrsinlevyn halkaisija (mm) | 300 | |

| Karan nopeus (r/min) | 30-6000 | |

| Servokaran moottorin teho (kw) | 37 | |

| Karan kärjen etäisyys pöydän keskipisteestä (mm) | 650-1150 | |

| Yhden painimen vasen ja oikea isku (mm) | 500 | |

| Pussin keskikohdan ja pöydän tason välinen etäisyys (mm) | 200-1400 | |

| Männän liike ylös ja alas (mm) | 1200 | |

| Toistettavuus | 300mm * 300mm | ±0,02 |

| Työstökoneiden mitat | Pituus × leveys × korkeus (mm) | piirustusten mukaan |

| Bruttopaino (t) | (noin) 36 | |

Yllä olevat parametrit ovat alustavia suunnitteluparametreja. Varsinaisessa suunnittelussa voi tapahtua muutoksia työkappaleen työstövaatimusten ja työstökoneen suunnitteluvaatimusten mukaan, jotta se vastaa yrityksesi prosessointiosien vaatimuksia.