Keskivetosorvi akselille

Auton akseliteknologian analyysi

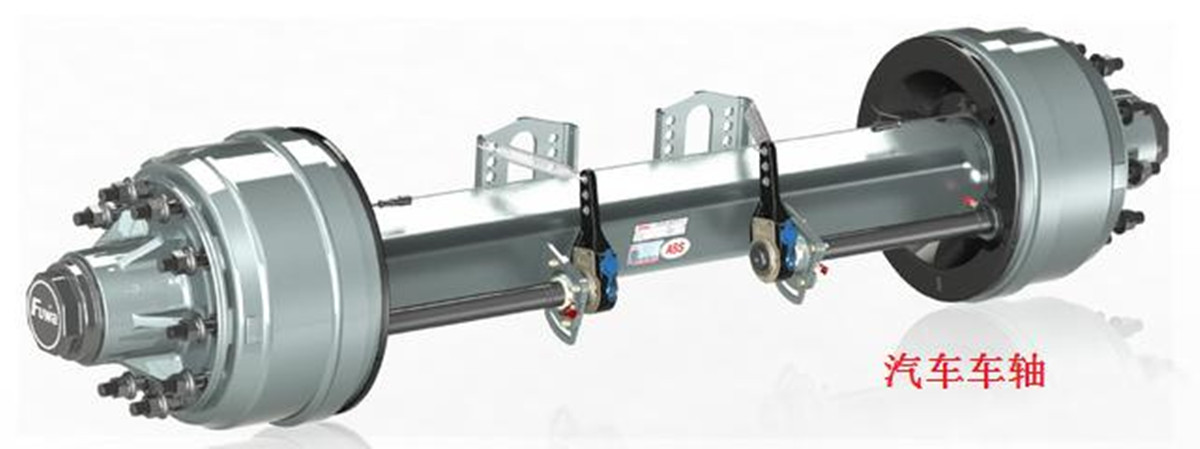

Auton akseli

Akseleita, joissa on pyörät alavaunun (rungon) molemmilla puolilla, kutsutaan yhteisesti autojen akseleiksi, ja akseleita, joissa on vetokyky, kutsutaan yleisesti akseleiksi.Suurin ero näiden kahden välillä on, onko akselin (akselin) keskellä veto.Tässä artikkelissa auton akselia vetoyksiköllä kutsutaan auton akseliksi ja ajoneuvoa ilman vetoa kutsutaan auton akseliksi eron osoittamiseksi.

Logistiikan ja kuljetusten kysynnän kasvaessa autojen akselien, erityisesti perävaunujen ja puoliperävaunujen ylivoima ammattikuljetuksissa ja erikoistoiminnoissa tulee yhä selvemmäksi ja markkinoiden kysyntä on kasvanut merkittävästi.

Tämä teknologia-analyysi akselin työstöprosessista, toivon voivansa auttaa asiakkaita valitsemaan sopivamman CNC-koneen.

Auton akseliluokitus:

Akselityypit vaihtelevat jarrutyypin mukaan, ja ne jaetaan: levyjarruakselit, rumpujarruakselit jne.

Akselin halkaisijarakenteen koon mukaan se jaetaan: amerikkalainen akseli, saksalainen akseli;jne.

Muodon ja rakenteen mukaan se jaetaan:

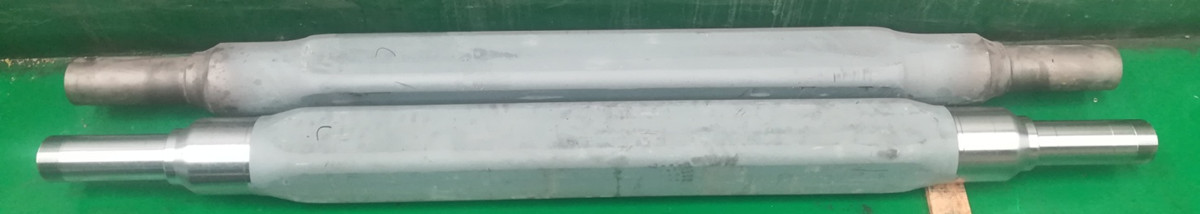

koko: kiinteä neliöputkiakseli, ontto neliöputkiakseli, ontto pyöreä akseli;

halkaistu runko: akselin pää + ontto akseliputken hitsaus.

Akselin prosessointisisällöstä umpi- ja onttoakselit liittyvät työstölaitteiden valintaan.

Seuraavassa on analyysi koko akselin (myös jaettuna umpi- ja onttoon; neliöputki ja pyöreä putki) ja jaetun akselin (umpi- ja onttoakselipää + onttoakseliputken hitsaus) tuotantoprosessista, erityisesti koneistusprosessista analysoidaan sopivamman koneen valitsemiseksi paremmin.

Tuotantoprosessi ja kone autojen akseleille:

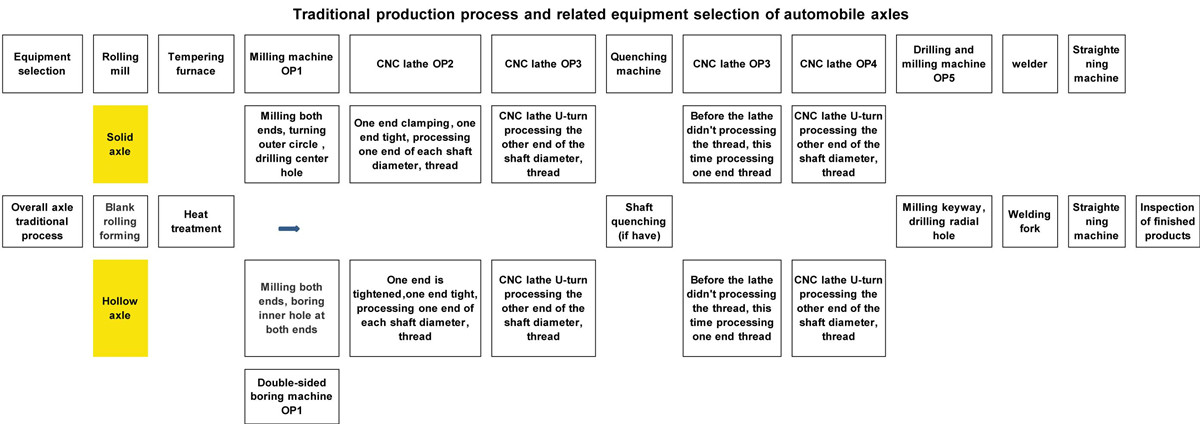

1. Kokonaisakselin perinteinen tuotantoprosessi:

Yllä olevasta akselin valmistusprosessista koneistuksen suorittamiseen tarvitaan vähintään kolmen tyyppisiä työstökoneita: jyrsintä tai kaksipuoleinen porakone, CNC-sorvi, poraus- ja jyrsinkone ja CNC-sorvi on käännettävä (joillakin asiakkailla on valittu kaksipäinen CNC-sorvi).Mitä tulee kierteen käsittelyyn, jos akselin halkaisija on sammutettu, se käsitellään sammutuksen jälkeen;jos karkaisua ei ole, se käsitellään OP2:ssa ja OP3:ssa, ja OP4- ja OP5-sekvenssityöstökoneet jätetään pois.

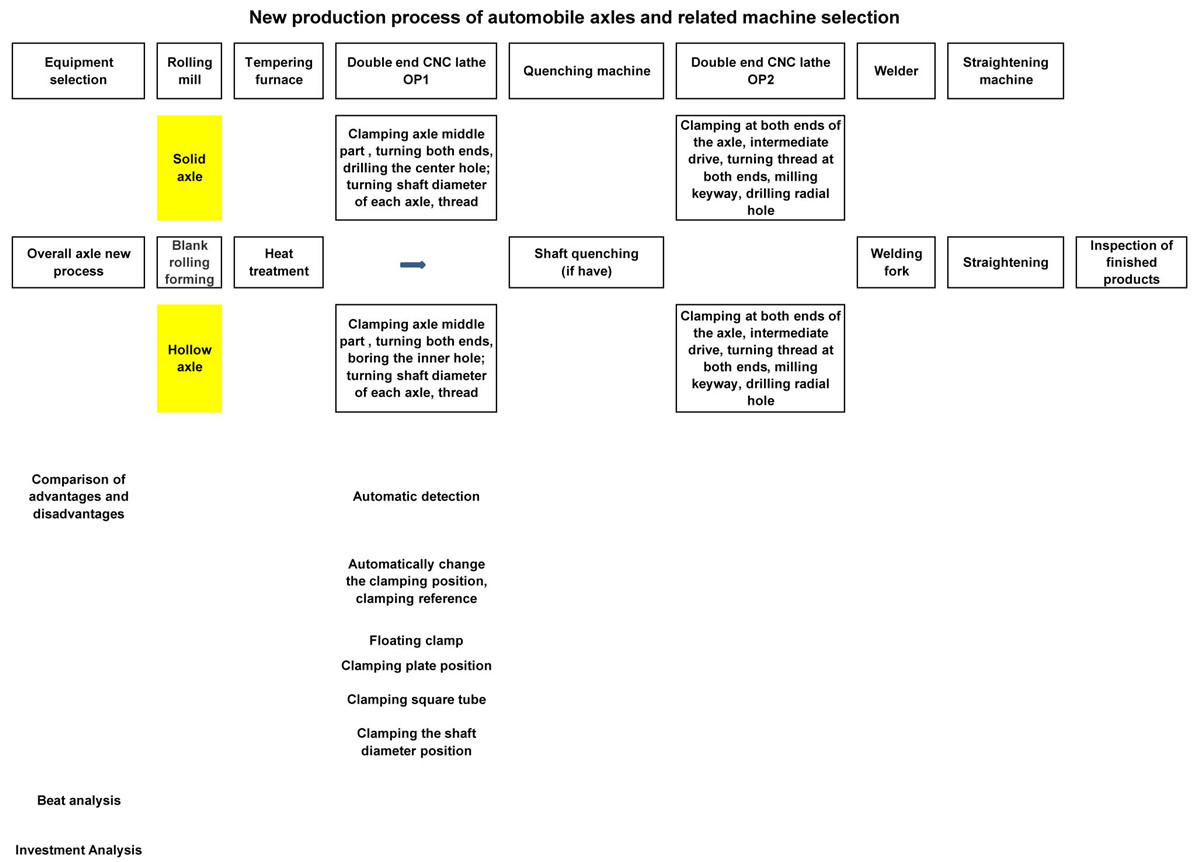

Uudesta tuotantoprosessista koneistukseen käytettävä jyrsinkone (kiinteä akseli) tai kaksipuolinen porakone (ontto akseli) sekä CNC-sorvi, perinteinen OP1-jyrsintä, OP2-, OP3-sorvausjärjestys ja jopa OP5-poraus ja jyrsintä. kaksipäisellä CNC-sorvalla OP1.

Kiinteillä akseleilla, joissa akselin halkaisija ei vaadi karkaisua, kaikki työstösisältö voidaan suorittaa yhdellä kokoonpanolla, mukaan lukien kiilaurien jyrsiminen ja säteittäisten reikien poraus.Ontoissa akseleissa, joissa akselin halkaisija ei vaadi karkaisua, automaattinen muunnoskiinnitysstandardi voidaan toteuttaa työstökoneessa ja työstösisältö voidaan suorittaa yhdellä työstökoneella.

Valitse kaksipäisen akselin erikois-CNC-sorvit akseleiden työstämiseen lyhentää merkittävästi työstöreittiä, ja myös valittujen työstökoneiden tyyppi ja määrä vähenevät.

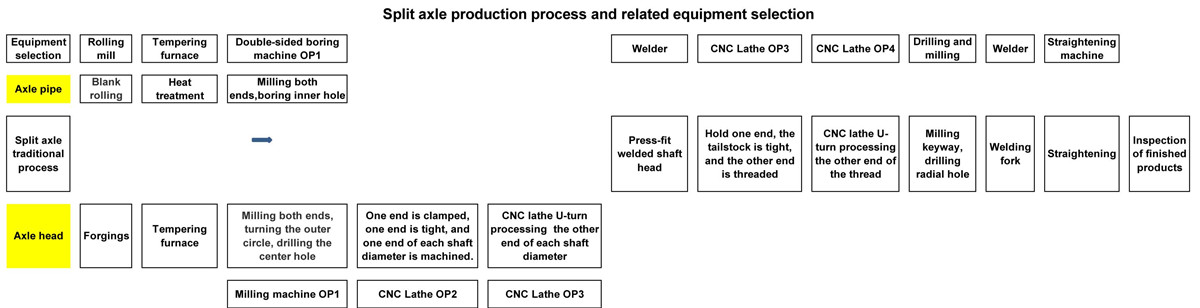

3. Jaetun akselin tuotantoprosessi:

Yllä olevasta prosessista akseliputken käsittelylaitteisto ennen hitsausta voidaan valita myös kaksipäiseksi CNC-sorviksi.Akselin käsittelyyn hitsauksen jälkeen erityisen CNC-sorvin kaksipäisille akseleille tulisi olla ensimmäinen valinta: samanaikainen käsittely molemmissa päissä, korkea prosessointitehokkuus ja hyvä koneistustarkkuus.Jos kiilaura ja säteittäinen reikä akselin molemmissa päissä on työstettävä, kone voidaan varustaa myös sähkötyökalun pidikkeellä seuraavan kiilauran ja säteittäisen reiän käsittelemiseksi yhdessä.

4. Uuden prosessinvalintakoneen etu ja ominaisuus:

1) Prosessin keskittyminen, työkappaleen kiinnitysaikojen lyhentäminen, apukäsittelyajan vähentäminen, molemmissa päissä samanaikaista käsittelytekniikkaa käyttämällä, tuotannon tehokkuus paranee merkittävästi.

2) Kertakäyttöinen kiinnitys, samanaikainen käsittely molemmissa päissä parantaa akselin koneistustarkkuutta ja koaksiaalisuutta.

3) Lyhentää tuotantoprosessia, vähentää osien kiertoa tuotantopaikalla, tehostaa toimipaikan käyttöä sekä auttaa parantamaan tuotannon organisointia ja johtamista.

4) Tehokkaiden käsittelylaitteiden käytön ansiosta se voidaan varustaa lastaus- ja purkulaitteilla ja varastointilaitteilla täysin automatisoidun tuotannon saavuttamiseksi ja työvoimakustannusten vähentämiseksi.

5) Työkappale on kiinnitetty väliasennossa, kiristys on luotettava ja koneen leikkaamiseen tarvittava vääntömomentti on riittävä ja suuri määrä sorvausta voidaan suorittaa.

6) Työstökone voidaan varustaa automaattisella tunnistuslaitteella, erityisesti onttoa akselia varten, joka voi varmistaa akselin tasaisen paksuuden koneistuksen jälkeen.

7) Ontoissa akseleissa, kun OP1-sekvensserin molemmissa päissä olevat sisäreiät ovat valmiit, perinteinen asiakas käyttää toista päätä puristimen nostamiseen ja toista päätä käyttää peräpuikkoa työkappaleen kiristämiseen sorvausta varten, mutta koko sisäreikä on erilainen.Pienemmän sisäreiän kohdalla kiristysjäykkyys on riittämätön, yläkiristysmomentti on riittämätön, eikä tehokasta leikkausta voida suorittaa loppuun.。

Uudessa kaksipuolisessa sorvissa, ontossa akselissa, kun ajoneuvon molemmissa päissä olevat sisäreiät ovat valmiit, kone vaihtaa automaattisesti kiinnitystilan: molempia päitä käytetään työkappaleen kiristämiseen ja keskimmäinen käyttö kelluu työkappaletta vääntömomentin välittämiseen.

8) Sisäänrakennetulla hydraulisella kiinnitystyökappaleella varustettua päätepuikkoa voidaan siirtää koneen Z-suunnassa.Asiakas voi pitää asennon keskimmäisessä neliöputkessa (pyöreä putki), pohjalevyn asennon ja akselin akselin halkaisijan asennon tarpeen mukaan.

5. Päätelmät:

Yllä olevan tilanteen valossa kaksipäisten CNC-sorvien käytöllä autojen akseleiden koneistamiseen on merkittäviä etuja perinteisiin prosesseihin verrattuna.Se on edistynyt valmistustekniikka, joka voi korvata perinteiset työstökoneet tuotantoprosessin ja koneen rakenteen osalta.

Keskimmäinen osa

6.Axle asiakaskotelo

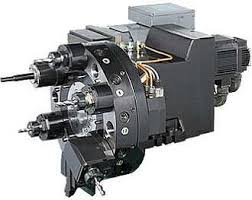

Erityinen kaksipäisen akselin CNC-sorvi Johdanto

Akselin käsittelyalue: ∮50-200mm, □50-150mm, käsittelypituus: 1000-2800mm

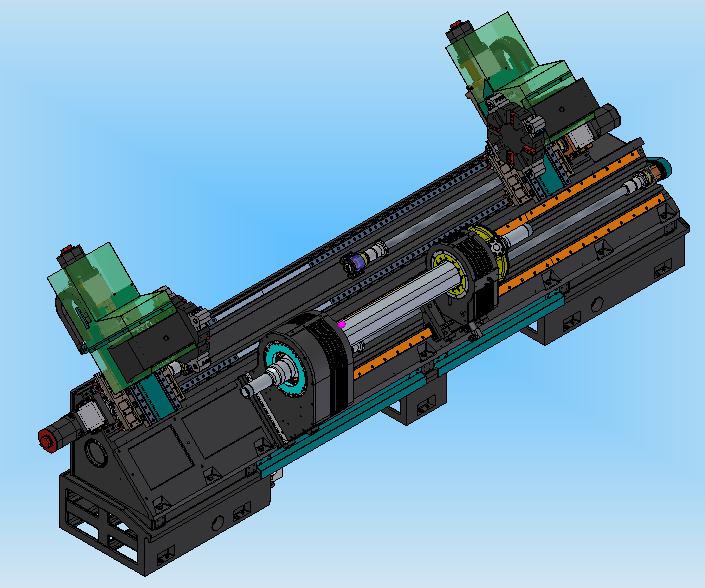

Koneen rakenteen ja suorituskyvyn esittely

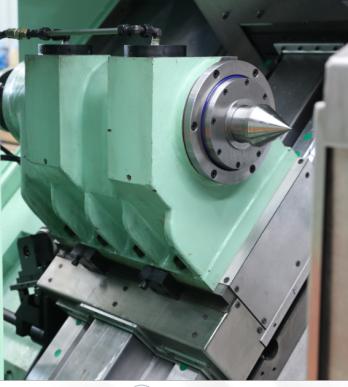

Työstökoneessa on 45° kalteva alusta-asetelma, jolla on hyvä jäykkyys ja helppo lastujen poisto.Välikäyttökiinnitystoiminnolla varustettu päätuki on sijoitettu keskelle sänkyä ja kaksi työkalunpidintä on järjestetty karalaatikon molemmille puolille.Koneen pienin kiinnityspituus on 1200mm ja suurin työstöpituus 2800mm.Vierintäohjain on otettu käyttöön, ja jokaisessa servosyöttöakselissa on erittäin mykistetty kuularuuvi, ja elastinen kytkin on kytketty suoraan, ja melu on alhainen, paikannustarkkuus ja toistuva paikannustarkkuus ovat korkeat.

■Kone on varustettu kaksikanavaisella ohjausjärjestelmällä.Molemmat työkalunpitimet voidaan liittää karaan samanaikaisesti tai erikseen osan molempien päiden samanaikaisen tai peräkkäisen koneistuksen suorittamiseksi.

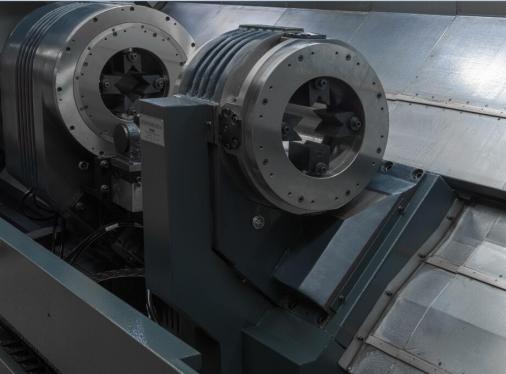

■Kone on varustettu kaksinkertaisella päätetuella.Päätuki on kiinnitetty sängyn keskelle ja servomoottori syöttää tehoa pääakselille hammashihnan kautta.Alakaralaatikko on asennettu työstökoneen alempaan ohjauskiskoon, koaksiaalisesti pääkaralaatikon kanssa, ja sitä voidaan siirtää aksiaalisesti servomoottorilla osien lastaamisen ja purkamisen helpottamiseksi, ja on kätevää säätää erilaisia kiinnityksiä. asemat.Osia koneistettaessa osakaran alusta lukitaan koneen kiskoon.Kahden päätuen koaksiaalinen tarkkuus on taattu valmistusprosessilla, mikä johtaa koneistettujen osien korkeampaan samankeskisyyteen.

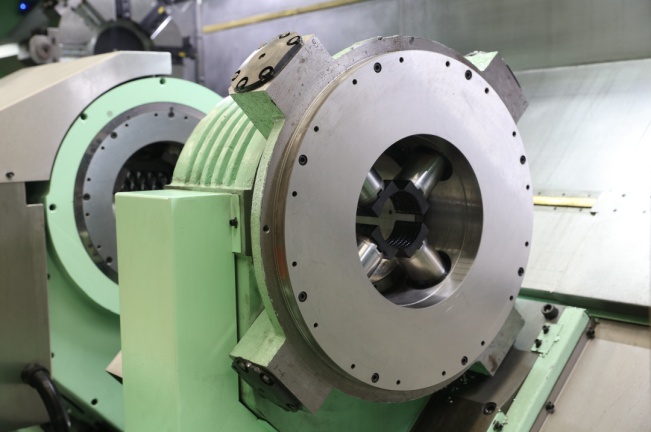

■Päätuki yhdistää karajärjestelmän, kiinnikkeen ja öljynjakelujärjestelmän, ja sen rakenne on kompakti ja toimintavarma.Kiinnityshalkaisija ja päätuen leveys määräytyvät asiakkaan akselin osien mukaan.

Päätuki on hidastettu kahdella hihna- ja vaihteistovaiheella, jolloin kara voi tuottaa suuren vääntömomentin.Puristin asennetaan vastaavasti pääpäätuen vasempaan päähän ja vastaavasti osapäätuen oikeaan päähän osien kiinnityksen toteuttamiseksi.Kun päätuki käyttää osia pyörimään, osapäätuen kiinnitysosat pyörivät päätuen kanssa.

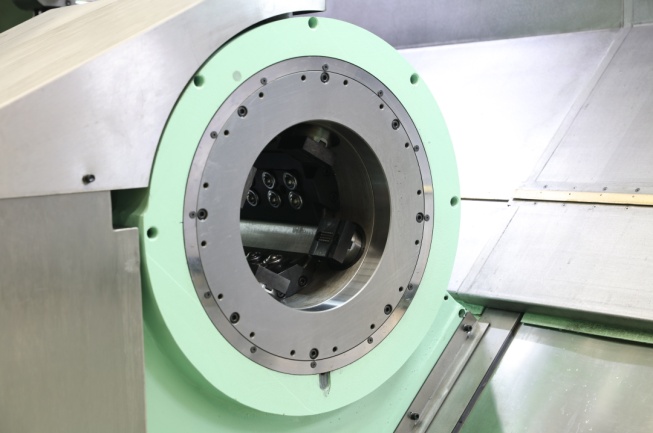

Kiinnitys on varustettu kolmella säteissylinterillä (neljä säteissylinteriä, jos sekä pyöreä materiaali että neliömäinen materiaali on kiinnitetty), mäntä liikutetaan edestakaisin hydraulipaineen avulla ja kynnet on asennettu männän päähän itseohjauksen toteuttamiseksi. osien keskitys.Kiinnitys.Kynnet on nopea ja helppo vaihtaa osia vaihdettaessa.Puristusvoimaa säädetään hydraulijärjestelmän hydraulipaineella.Kun kappaletta työstetään, puristin pyörii pääakselin mukana ja öljynjakelujärjestelmä syöttää öljyä puristimeen, jotta puristimella on riittävä puristusvoima pyörimisen aikana.Puristimen etuna on suuri puristusvoima ja suuri kynsiisku.

■ Tasaisen seinämän paksuuden ongelman ratkaisemiseksi asiakkaan onton akselin koneistuksen jälkeen kone voidaan varustaa automaattisella työkappaleen tarkastuslaitteella.Kun akselin kiinnitys on valmis, työkappale havaitsee automaattisesti, että mittapää ulottuu ja mittaa työkappaleen asennon;mittauksen päätyttyä laite vetäytyy suljettuun tilaan.

Onttojen akselien erilaisiin työstöprosesseihin, jos laakerin asentoa käytetään kiinnitysreferenssinä, voidaan valita koneen rakenne automaattisella kiinnityksellä ja kiinnityksellä, ja ohjelmoitava takatuki on varustettu pää- ja apukaran päiden molemmilla puolilla vastaamaan yhden koneen vaatimukset.Sen odotetaan suorittavan kaksi vaihetta kerrallaan.Samalla se tekee myös automaattisen lastauksen ja purkamisen osille enemmän ja parempia valintoja.

■Vasen ja oikea työkalunpidin voidaan varustaa tavallisilla pyörivillä työkalunpitimillä tai voimatorneilla.Niissä on poraus- ja jyrsintätoiminnot, joilla voidaan suorittaa tärkeimpien osien poraus ja jyrsintä.

■Konetyökalu on täysin koteloitu ja varustettu automaattisella voitelulaitteella ja automaattisella lastunpoistolaitteella (edessä).Sillä on hyvä suojausteho, kaunis ulkonäkö, helppokäyttöisyys ja kätevä huolto.

■Koneen yksityiskohtaiset tekniset tiedot ja kokoonpanot määräytyvät akselivaatimusten ja asiakkaiden vaatimusten mukaan, eikä niitä toisteta tässä.

Kiitos huomiostanne!